Actualidad

¿Moto hecha en casa? La impresión 3D ya lo permite

El caso real de la moto Pantheon Enduro marca una forma diferente de hacer una todoterreno

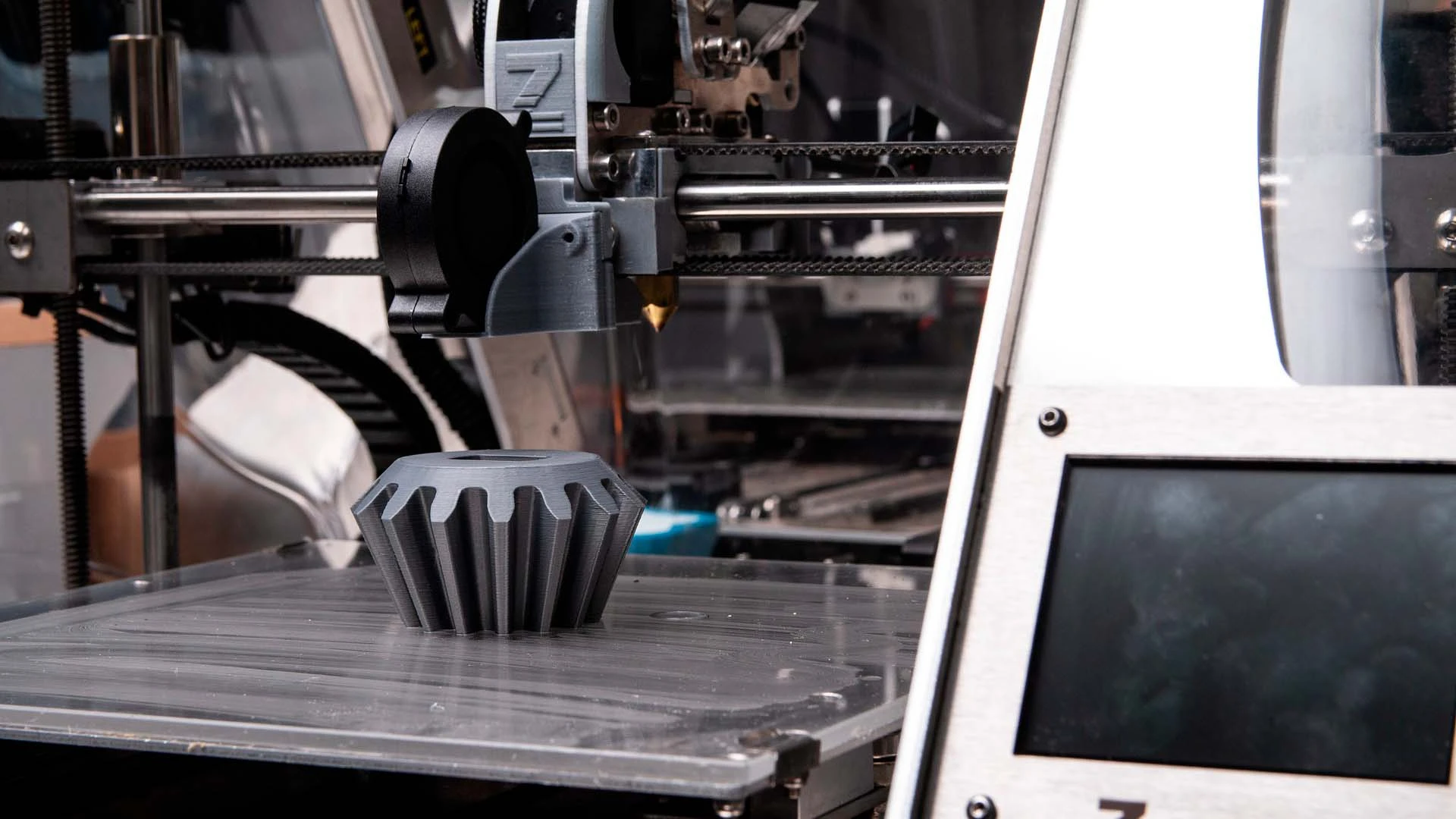

En el mundo de la innovación y la movilidad ligera, pocos proyectos son tan interesantes como el que acaba de presentar Pantheon. Se trata de una motocicleta off-road completamente impresa en 3D. Ha sido ensamblada y probada con éxito por un equipo de desarrolladores que ha llevado la fabricación aditiva a un nuevo nivel.

¿Es real la moto Pantheon Enduro?

Este caso no es una simulación ni una promesa futura: es una moto real, funcional y diseñada para enfrentar terrenos duros. El video publicado por sus creadores documenta paso a paso el proceso de diseño, producción, pruebas y rediseños de esta singular moto enduro. Es hecha en casa con una impresora 3D.

El origen del proyecto está motivado por la nostalgia y la decepción. El creador principal creció fascinado por el icónico MotoCompo de Honda, una moto plegable de los años 80 que cabía en el baúl de un auto compacto. Décadas más tarde, al conocer el nuevo Moto Compacto eléctrico, su entusiasmo se diluyó rápidamente. «Era solo una maleta de plástico», comenta, en contraste con el diseño funcional y mecánicamente atractivo del modelo original.

Esa frustración se transformó en una oportunidad cuando su equipo comprobó el potencial mecánico de sus nuevos materiales de impresión. Usaron nylon con compuestos reforzados, capaces de alcanzar más de 150 MPa de resistencia en dirección XY y más de 70 MPa en Z.

Amplía: ¡Yamaha renueva su MT-15! Su versión 2.0 llega al mercado. ¿Qué trae?

Así crearon la moto Pantheon Enduro

Con esa base técnica, decidieron diseñar su propio vehículo desde cero. Usando software CAD, extendieron las suspensiones, adaptaron el chasis para neumáticos todoterreno. Ajustaron cada componente estructural con precisión. Todas las piezas se imprimieron usando el sistema HS Pro de Pantheon. Su cama de 400 x 400 mm les permitió producir incluso componentes largos y críticos. Por ejemplo, las horquillas delanteras en una sola pieza.

Una vez impresas, las partes pasaron por un proceso de revisión y acabado. Incluyó ajustes de precisión, instalación de rodamientos y ensambles a presión que imitan el comportamiento de piezas metálicas tradicionales.

¿Y la moto funciona?

Tras el ensamblaje, llegó el momento clave: probar la moto en el mundo real. Primero en un estacionamiento, luego en una pista de skate y finalmente en rutas de montaña con saltos, bajadas y tramos difíciles. Los resultados fueron sorprendentemente positivos: la mayoría de los componentes impresos resistieron impactos fuertes sin deformaciones ni fracturas.

Lea: ¡Más seguridad en motos! Toyota apuesta por una protección innovadora. ¿Qué es?

Lo más curioso es que la única avería grave en las pruebas no fue de una pieza impresa, sino del controlador del motor. Era uno de los pocos elementos comprados ya fabricados. El equipo también comprobó un punto clave de diseño. Si bien lograron hacer una moto de montaña resistente, esta ya no cabe en el maletero de un auto pequeño. Esto traiciona ligeramente el espíritu original del MotoCompo.

Actualidad5 días atras

Actualidad5 días atrasEl scooter 125 más completo del mercado y cuesta menos de lo que imaginas

Actualidad2 días atras

Actualidad2 días atrasAsí es la nueva moto Kawasaki KLE 500 2026 que quiere conquistar Latinoamérica

Actualidad2 días atras

Actualidad2 días atrasMercado de motos acelera a fondo. ¿Cuáles fueron las cifras de venta en febrero?

Actualidad1 día atras

Actualidad1 día atrasLas motos eléctricas más llamativas de Honda ya tienen mercado en Asia

Actualidad22 horas atras

Actualidad22 horas atras¿Llegará la Yamaha Ténéré 900? Esto es lo que se sabe de la nueva trail

Actualidad1 hora atras

Actualidad1 hora atrasBenda sorprende con dos motos custom que rompen todos los esquemas