Zona Continental

Fabricación de un neumático para moto (parte II), por Continental

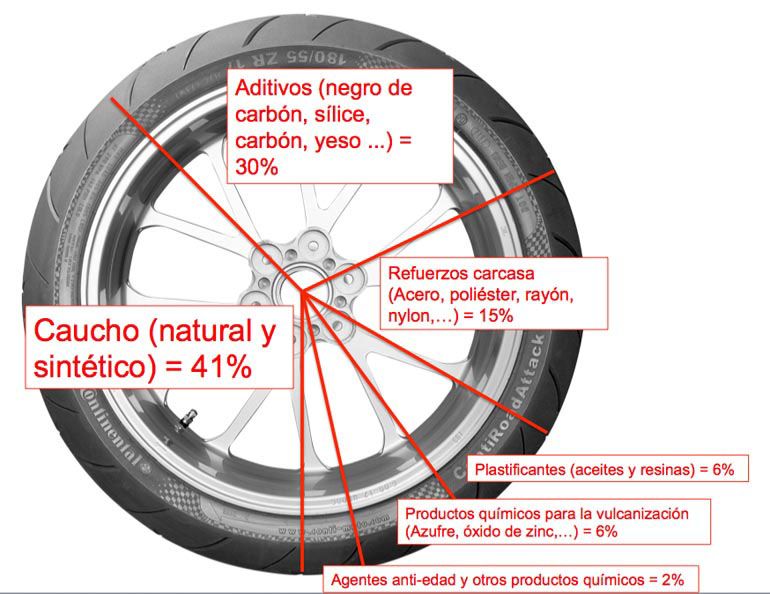

Allí nos mostraron cuáles eran los materiales que componían la goma y la proporción de cada uno. Asimismo, revelaron los dos primeros pasos para la construcción éste, que son la fabricación del compuesto que constituirá la banda de rodadura y la manufactura del aro del talón.

Estos son los materiales que se usan en la producción de un neumático Continental.

Posteriormente, haciendo uso de unas máquinas parecidas a telares, se entrelazan materiales como rayón, nylon y poliéster, entre otros, para confeccionar una tela –ésta viene en tiras- que se corta a la medida del nuevo neumático, se recubre con goma, y así se forma la carcasa, que estará en reposo mientras el proceso continúa.

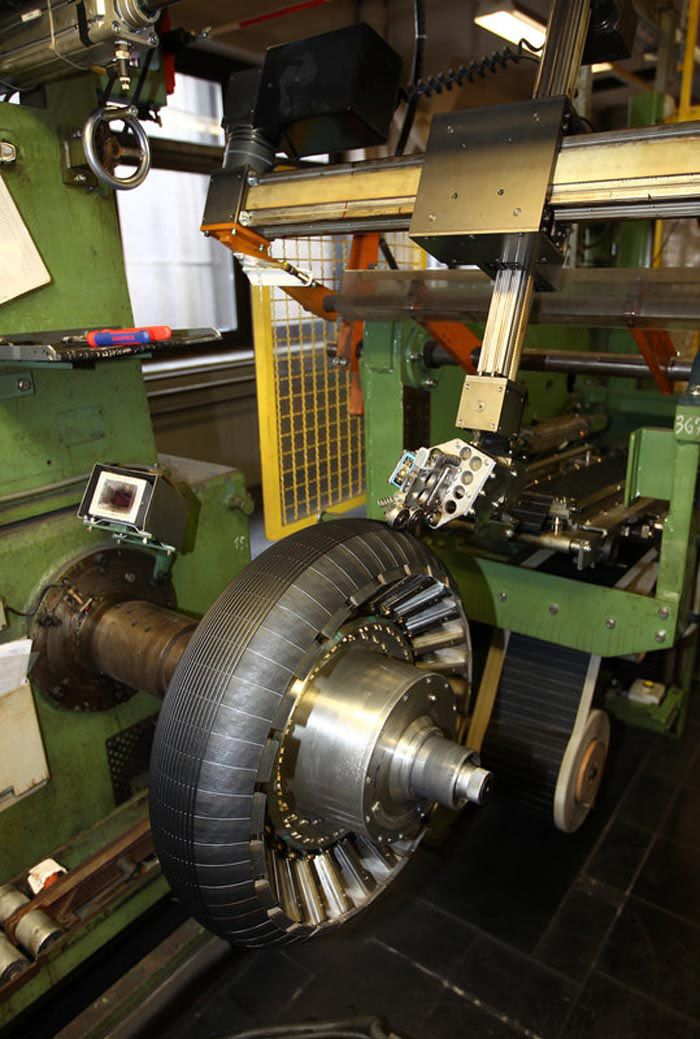

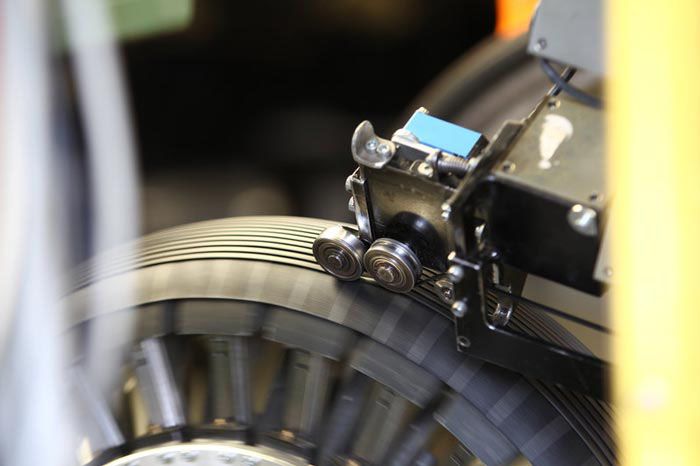

Por otra parte, y en caso de que el neumático tenga carcasa radial, en Continental utilizan un sistema de última generación denominado Zero Degree, que refuerza la estructura manteniéndola ligera. Se trata de un cinturón de acero en hilo continuo, que va envolviendo el neumático por encima de la carcasa radial en forma de circunferencia.

El fabricante alemán nos explica el proceso: “Para ello, una máquina tensa el hilo de acero, lo recubre de goma y lo enrolla en la carcasa, que ya habíamos construido anteriormente. Como el cinturón envolverá la carcasa, una máquina la coloca dentro de un molde, le da forma y la prepara para montar el cinturón Zero Degree. En este paso vemos como se monta el cinturón al detalle. Una máquina enrolla la tira (hilo de acero recubierto de goma), alrededor del neumático mientras este da vueltas de forma sincronizada creando una espiral”

Así, la carcasa ya tiene el cinturón montado. El siguiente paso consiste en la construcción de los costados, que es la parte lateral que proporciona rigidez al neumático. Después, todos los elementos anteriormente mencionados (carcasa con el cinturón, banda de rodadura, los costados, los aros) se integran para formar el neumático verde, que es parecido a un slick, ya que no tiene dibujo.

A continuación es metido en un molde a una determinada temperatura durante un tiempo de cocción establecido, para que se funda la banda de rodadura. El resultado, un neumático con el dibujo o labrado y los marcajes laterales que lo identifican. En este punto la fabricación está completa.

Finalmente, los neumáticos pasan a la zona de control, donde algunos son elegidos de modo aleatorio para someterlos a pruebas de velocidad y resistencia en unas máquinas de rodillos.

Por otra parte, todos los cauchos son inspeccionados tanto de manera visual, como automatizada, para detectar cualquier irregularidad, deformidad o defecto que no los pudiera hacer aptos para circular en carretera. Continental concluye: “antes de pasar al almacén, se da un último toque llamado desbarbado, de cara a -poner bonito el neumático-. Se trata de quitar gran parte del sobrante del molde, como los pelillos y las rebabas de goma”.

Parte I

http://www.publimotos.com/portal_web/home/noticias-nacional/44-actualidad-nacional/1962-continental-explica-como-se-fabrica-un-neumatico-para-moto

Actualidad5 días atras

Actualidad5 días atrasYamaha lanza la nueva Yamaha XTZ bajo otro nombre: ¿en dónde y qué cambia?

Actualidad4 días atras

Actualidad4 días atras¿El fin de los motores ruidosos? Royal Enfield sacude el mercado

Actualidad4 días atras

Actualidad4 días atrasPrecio filtrado del KYMCO CV3 2026, ¿la apuesta que rivaliza con los scooters premium?

Actualidad4 días atras

Actualidad4 días atras¡OFICIAL! Esta fue elegida como la moto más bella del mundo. ¿Será que sí?

Actualidad1 día atras

Actualidad1 día atras¿El fin de Yamaha TMAX? Kawasaki sorprende al mundo con este scooter

Actualidad3 días atras

Actualidad3 días atrasAKT apuesta por un cambio, así es la nueva moto NKD

Actualidad9 horas atras

Actualidad9 horas atrasEl scooter 125 más completo del mercado y cuesta menos de lo que imaginas